返回列表

返回列表

3.内镜外径减少0.8-1mm 有效避免一期、二期手术

在2019年,华芯支气管镜顺利取得相关注册证,在临床应用上获得了医生们的好评反馈。随着产品的深入推广,更多的医生和客户提出了更多的需求,其中最重要的一个,就是在保证器械通道管尺寸不变的情况下,将内镜的外径做小。

而这个任务,被交到了项目经理姜镇东及他的团队手上。

“这对我们来说是一个很大的挑战,当然我们研发团队也接受了这个挑战。”

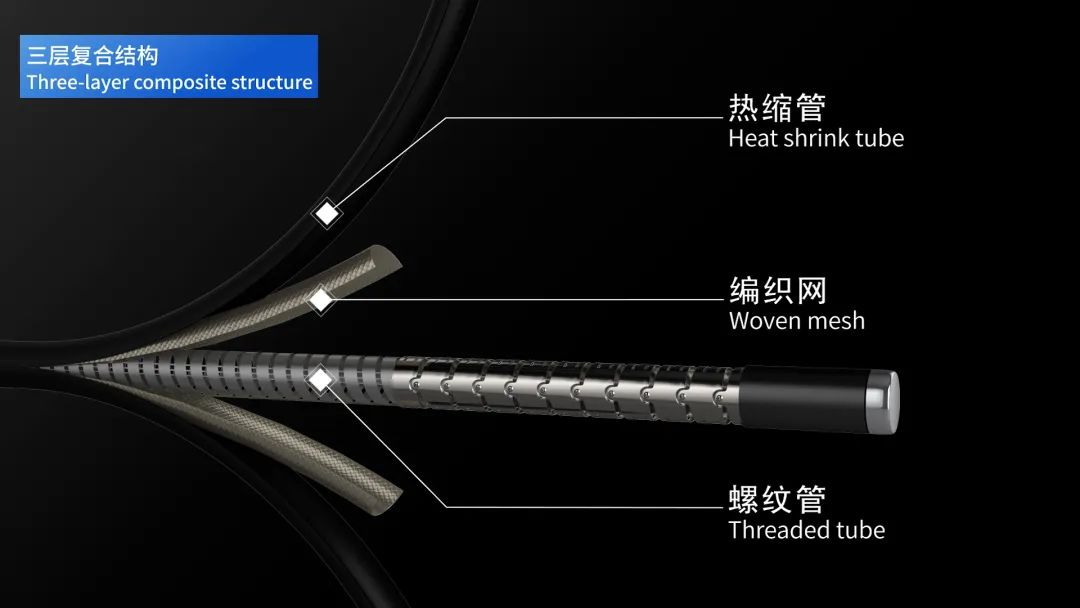

华芯独立设计的复合插入管,是通过三层的结构设计来实现的,通过三个部件的对接实现内镜功能。

基于这个需求,他们开始思考如何把外径减小,最终提出了三个方向:

第一个想法就是调整钢管的尺寸。也就是看能不能把螺纹管的壁厚给减薄,同时在内部空间合理的情况下,将整个内径减小。

第二个想法是调整编织丝结构。原来用的编织丝相对较厚,如果有更好的办法把编织丝做薄,就能实现整个外径的减小。

第三个想法是外层热缩管的优化。通过更适合的温度,选用更薄的热缩管嵌套进编织丝中,这样可以把尺寸再进一步缩小。

方案确定之后他们就开始进行复合插入管的各种尝试与验证,验证的每一步,都需要充足的耐心与坚持的毅力。

比如不同的螺纹管切割图纸有不同的切割样式,不同的切割形状有不同的钢管软硬度,比如不同的编织方案有不同的编织效果,就会出现不同的疏密度与尺寸,比如不同的材料有不同的特点,就会出现不同的性能特点与参数要求,这些都是研发上很大的难点。

他们在市场上找了很久,才找到最佳的替代方案。为了减小尺寸,当时他们把市面上编织丝的所有尺寸全部尝试了一遍,进行多次验证,才确保达到想要的效果,从而实现整个插入部的尺寸减小。

正是通过对这些涉及材料的不断改进,对各类参数的反复验证与测试,他们才实现了复合插入管的外径优化。

那时候,他们必须在两周之内完成最后的验证阶段,研发团队的压力特别大。每当生产反馈一个小问题,接下来的就是整日整夜的验证,样品成批成批的进行测试和报废。幸而有周总、有华芯的伙伴们一直默默陪伴支撑着他们,给予最大的配合与支持。

本次项目最核心的一个目标就是减小外径,做完测试以后他们就惊喜的发现,改良后的插入管所有的外径全部比原来要小,与此同时,支气管镜最核心的同轴性、组件的匹配与量产的表现也非常优秀。

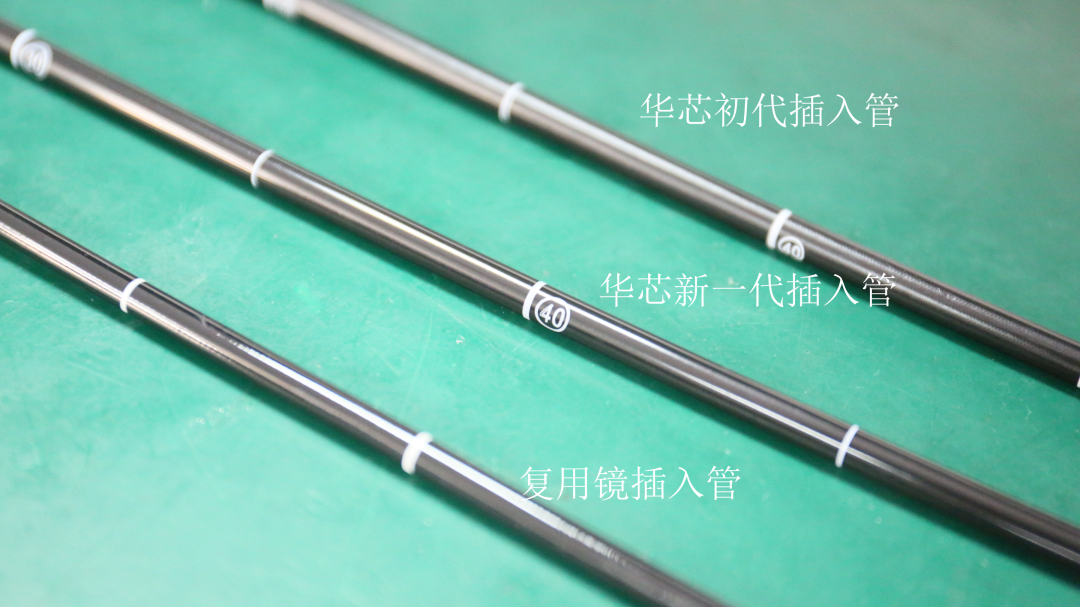

通过对比可以看出,华芯初代插入管的表面光滑性其实稍逊复用镜插入管,表面纹路更为粗糙,硬度也更大。

华芯新一代插入管,针对用户们提出的需求,如将内镜的外径做小,让支气管镜的软硬度、光滑度与复用镜媲美等问题全部做了针对性改善。外观、亮度、光滑性、展示效果优秀,丝印和刻度也非常清晰,与复用镜插入管对比,几乎看不出区别。

虽然行业内没有任何标准参考,华芯的研发团队们还是秉持内心的坚持与执着追求,独立攻关,将内镜的镜身在同样的工作通道下,外径成功减少0.8-1mm,这在内镜制造工艺上是一项非常大的进步,不光是镜身减小这么简单。

从支气管镜来说,内镜医师可以在直视下进入到更细的小支气管,相当一部分肺外周病灶的患者就可以避免外科手术;

在泌尿外科,以肾结石为例,更细的内镜意味着回水更好,肾内压力更低,并发症的风险更小;

更细的内镜也意味着可以使用更小的镜鞘,对输尿管的损伤小的多,很多原本需要二期手术才能解决的病患,一期手术就可以解决问题。

然而故事并不是研发完成就算结束,当时正值公司成立之初,而华芯已经为此产品大批量购入原材料,准备生产铺货了。可以想象,插入管设计方案的改变会给华芯带来怎样的资金压力。

当时不止是研发团队,整个公司,包括周震华董事长自己,都是下了很大的决心与魄力,毅然决定全部推倒重来,启用新的技术,本着“至简 普惠”的初心,坚持要以最好的产品带给用户最好的体验。

一个公司的初始团队是很重要的,他决定了整个公司的文化。

回忆起当时研发的经历,姜工认真的说:“我们研发对自己、对产品都有很高的要求,虽然要求越高,研发自己会越累,但这就是我们的理念与追求,也是华芯的理念与追求。华芯的企业文化就是要踏实做事,努力让更多的人用上更优质的医疗产品与服务。”

返回列表

返回列表